Optimiser l’espace de stockage d’un entrepôt est la question centrale que se pose tout responsable logistique au Maroc. C’est plus qu’un défi ; c’est un impératif économique. Chaque mètre carré au sol coûte cher, que ce soit en loyer foncier, en construction ou en charges d’exploitation. Un entrepôt mal optimisé n’est pas seulement « un peu désordonné » ; il est un centre de coût majeur qui freine votre croissance, augmente vos délais de préparation de commande et multiplie les risques d’erreurs.

Beaucoup pensent que la solution est de « pousser les murs » ou de déménager. C’est une erreur. La véritable solution se trouve déjà chez vous, dans une optimisation intelligente de l’existant. Mais comment optimiser l’espace de stockage d’un entrepôt concrètement ?

La réponse se divise en deux parties : une méthode intellectuelle (la classification ABC) et un outil physique (le système de rayonnage). En combinant ces deux éléments, vous ne gagnez pas seulement de la place ; vous transformez votre entrepôt en un outil de performance.

Cet article est un guide pratique et approfondi sur ce sujet. Il s’inscrit en complément de notre dossier principal sur la gestion logistique, Le Guide Complet de l’Optimisation d’Entrepôt et du Stockage Industriel au Maroc. Nous allons plonger dans la méthode qui a fait ses preuves depuis des décennies, la loi de Pareto appliquée au stockage, pour vous donner un plan d’action concret.

L’Enjeu Vital : Pourquoi Optimiser l’Espace de Stockage d’un Entrepôt ?

Avant de plonger dans le « comment », comprenons le « pourquoi ». L’urgence d’optimiser l’espace de stockage d’un entrepôt repose sur des piliers économiques et opérationnels évidents.

1. La Maîtrise des Coûts Directs

Le coût le plus visible est le coût foncier. Au Maroc, dans les grands hubs logistiques comme Casablanca, Tanger ou Kénitra, le prix du m² industriel est en constante augmentation.

- Coûts de Loyer/Construction : Chaque m² non utilisé est un m² que vous payez pour rien.

- Coûts d’Exploitation : Un entrepôt plus grand que nécessaire coûte plus cher à éclairer, à chauffer, à refroidir (si chambre froide) et à entretenir.

Optimiser l’espace de stockage d’un entrepôt permet de retarder, voire d’annuler, un projet d’agrandissement ou de déménagement extrêmement coûteux. C’est un retour sur investissement direct.

2. L’Amélioration de la Productivité Opérationnelle

Un entrepôt mal optimisé est un labyrinthe. L’impact sur vos opérations est immédiat :

- Augmentation du Temps de « Picking » : C’est le coût caché le plus important. Si vos préparateurs de commandes doivent parcourir de longues distances pour récupérer les articles à forte rotation (les « best-sellers »), vous perdez des minutes précieuses sur chaque commande. Multiplié par des milliers de commandes, cela représente des centaines d’heures de travail perdues.

- Augmentation des Erreurs : Un stockage désordonné, où des produits similaires sont stockés à des endroits différents, augmente le risque d’erreurs de prélèvement.

- Congestion et Accidents : Des allées trop étroites ou encombrées ralentissent la circulation des chariots élévateurs et augmentent drastiquement le risque d’accidents du travail.

3. La Lutte contre l’Espace Mort

L' »espace mort » (dead space) est le véritable ennemi. Il prend plusieurs formes :

- L’espace vertical : L’espace entre le haut de votre palette et le plafond (ou la lisse supérieure). C’est souvent 50% du volume total de l’entrepôt qui est perdu.

- Les allées surdimensionnées : Des allées plus larges que nécessaire pour vos engins de manutention.

- Le stock dormant : Des produits qui n’ont pas bougé depuis des mois et qui occupent un espace de « picking » premium.

Optimiser l’espace de stockage d’un entrepôt, c’est déclarer la guerre à cet espace mort pour récupérer du volume utile.

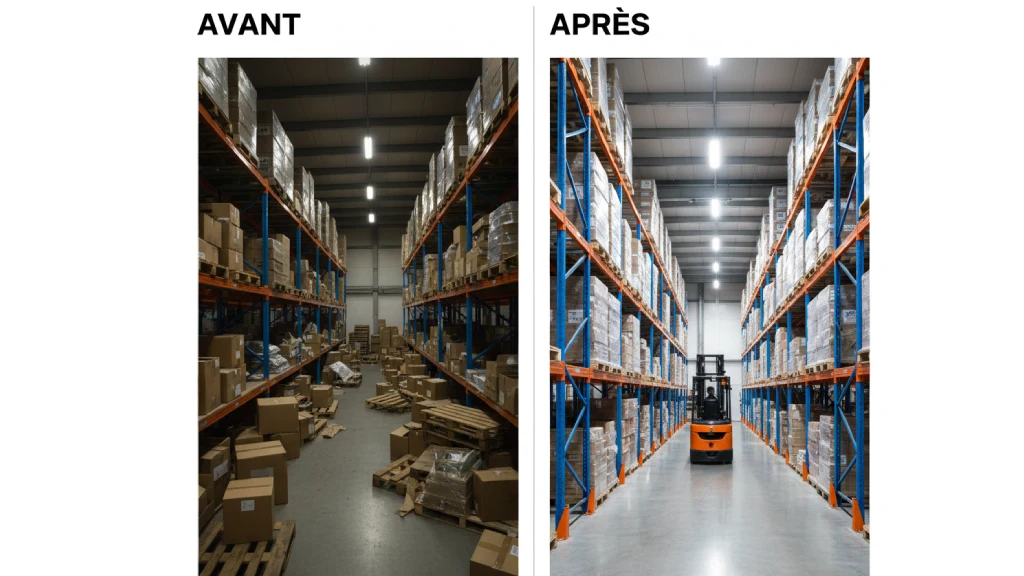

[Insérer ici l’Image 1 : Entrepôt chaotique vs. optimisé]

Étape 1 : Le Diagnostic (Avant d’Optimiser, Auditer)

On ne peut pas optimiser ce qu’on ne mesure pas. Avant de déplacer la moindre étagère, un audit précis est indispensable. Si vous cherchez comment optimiser l’espace de stockage d’un entrepôt, commencez par un état des lieux.

Mesurer votre Taux d’Utilisation de l’Espace

Calculez votre taux d’occupation au sol et en volume.

- Taux au Sol : (Surface occupée par les rayonnages et les stocks / Surface totale de l’entrepôt) x 100. Cela vous donne une idée de la densité.

- Taux en Volume (plus important) : (Volume de stock réel / Volume total de stockage disponible) x 100. Un taux faible (ex: 60%) signifie que vos étagères sont à moitié vides ou que l’espace au-dessus de vos palettes est perdu.

Identifier les « Points Noirs »

Passez une journée dans votre entrepôt avec un carnet et observez :

- Où se forment les « embouteillages » de caristes ?

- Quels produits sont stockés au sol, faute de place en rayonnage ?

- Quelles sont les zones les plus difficiles d’accès ?

- Où se trouve le stock qui prend la poussière ?

Cartographier les Flux (Diagramme Spaghetti)

Suivez un préparateur de commande pendant une heure. Tracez son parcours sur un plan de l’entrepôt. Si le résultat ressemble à un plat de spaghettis, c’est que votre organisation est inefficace. Le but d’optimiser l’espace de stockage d’un entrepôt est de rationaliser ces déplacements pour les rendre les plus linéaires possible.

La Méthode ABC : Le Cerveau de Votre Stratégie d’Optimisation

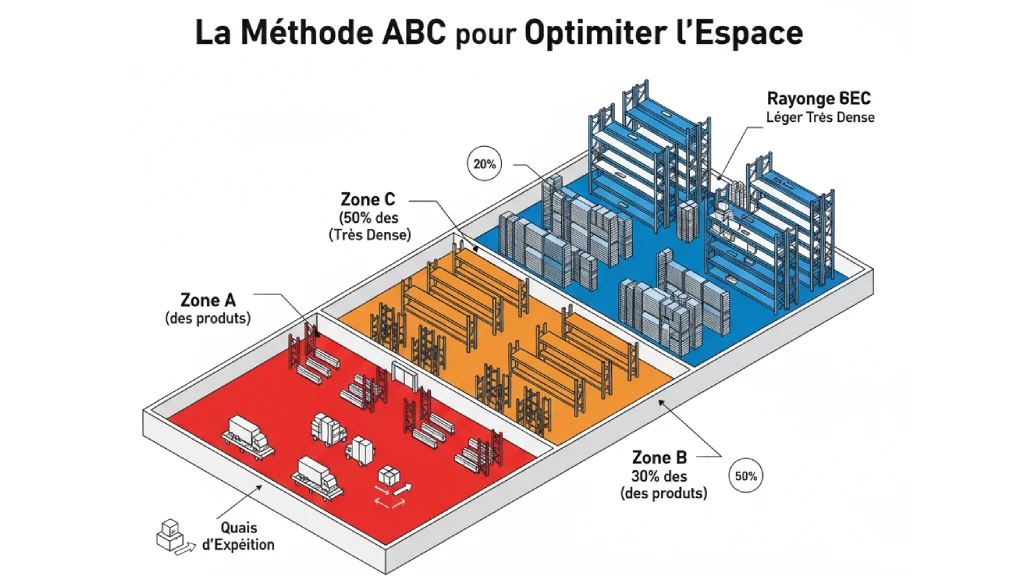

Voici le cœur de la méthode. La classification ABC est l’application directe de la Loi de Pareto (ou principe des 80/20) à votre stock.

Ce principe, établi par l’économiste Vilfredo Pareto, stipule que 80% des effets sont le produit de 20% des causes. Appliqué à votre entrepôt, cela signifie typiquement que :

- 20% de vos références (Articles A) représentent 80% de vos mouvements (sorties).

- 30% de vos références (Articles B) représentent 15% de vos mouvements.

- 50% de vos références (Articles C) ne représentent que 5% de vos mouvements.

Optimiser l’espace de stockage d’un entrepôt grâce à la méthode ABC, c’est arrêter de traiter tous vos produits de la même manière. Vous devez donner un traitement « VIP » aux articles A, un traitement standard aux articles B, et un traitement de « fond de classe » aux articles C.

Comment Réaliser une Analyse ABC (Guide Étape par Étape)

Vous n’avez besoin que d’Excel ou de votre système de gestion (ERP/WMS).

- Extraire les Données : Exportez la liste de toutes vos références (SKU) et le nombre de « sorties » (lignes de commande ou pièces vendues) pour chaque référence sur les 12 derniers mois.

- Calculer la Fréquence : Triez vos articles du plus mouvementé au moins mouvementé.

- Calculer les Cumuls : Calculez le pourcentage cumulé des mouvements.

- Classifier :

- Le top 20% de vos références (qui font ~80% des mouvements) = Classe A.

- Les 30% suivants (qui font ~15% des mouvements) = Classe B.

- Les 50% restants (qui font ~5% des mouvements) = Classe C.

Vous serez surpris du résultat. Vous réaliserez que 50% de vos produits (les « C ») ne bougent presque jamais, mais occupent peut-être 50% de votre espace de stockage ! C’est là que réside votre plus grand potentiel d’optimisation.

Pour une définition plus académique de l’analyse ABC, des ressources comme Investopedia (en anglais) offrent un excellent aperçu de son application en gestion des stocks.

L’Erreur à Éviter : Confondre Valeur et Rotation

Attention : l’analyse ABC peut se faire sur la Valeur du stock (ex: 20% des produits représentent 80% de votre chiffre d’affaires) ou sur la Rotation (mouvements).

Pour optimiser l’espace de stockage d’un entrepôt et les flux, c’est l’analyse par ROTATION (fréquence de picking) qui est la plus pertinente. Un produit A (forte rotation) doit être facile d’accès, qu’il vaille 10 dirhams ou 10 000 dirhams.

Le Rayonnage : Le Levier Physique pour Optimiser l’Espace

L’analyse ABC vous a donné le plan (le « quoi » et le « où »). Le système de rayonnage est l’outil physique qui va exécuter ce plan (le « comment »).

Optimiser l’espace de stockage d’un entrepôt consiste à attribuer le bon type de rayonnage à la bonne classe ABC.

Gérer les Articles « A » (Haute Rotation) : Objectif VITESSE

- Problème : Ces 20% de produits génèrent 80% de vos allées et venues. Ils doivent être accessibles instantanément.

- Emplacement : Le plus près possible des quais d’expédition/réception. Dans la « Golden Zone » de picking (à hauteur d’homme, entre les épaules et les genoux) pour la préparation de commandes à la pièce.

- Solution Rayonnage :

- Rayonnage à Palettes (Palettier) : Pour les articles A sur palettes. L’accès direct à chaque palette est crucial.

- Rayonnage Dynamique (FIFO) : Pour le picking de cartons ou de bacs. Les produits sont chargés par l’arrière et glissent par gravité vers l’avant. C’est le summum de l’optimisation pour les articles A.

- Stockage au Sol (zone délimitée) : Pour les palettes à très haute rotation qui arrivent et repartent le jour même.

Gérer les Articles « B » (Rotation Moyenne) : Objectif ÉQUILIBRE

- Problème : Ces produits bougent régulièrement, mais pas assez pour justifier un emplacement « premium » A.

- Emplacement : Juste derrière la zone A. Aux niveaux de hauteur moyenne des palettiers (nécessitant un chariot élévateur, mais toujours accessibles).

- Solution Rayonnage :

- Rayonnage Mi-Lourd : Idéal pour le picking de produits B.

- Palettier Standard : C’est le système le plus polyvalent et donc parfait pour la classe B, qui peut évoluer en A ou en C.

Gérer les Articles « C » (Faible Rotation) : Objectif DENSITÉ

- Problème : Ces 50% de vos références ne génèrent que 5% de vos mouvements. Ce sont vos « tueurs d’espace ». Ils prennent de la place « premium » qu’ils ne méritent pas.

- Emplacement : Au fond de l’entrepôt, dans les coins, et surtout, EN HAUTEUR.

- Solution Rayonnage : L’objectif n’est plus la vitesse d’accès, mais la densité de stockage.

- Stockage par Accumulation (Drive-In) : Si vous avez beaucoup de palettes du même article C, le Drive-In permet de stocker en profondeur, supprimant les allées.

- Rayonnage Léger : C’est LA solution pour les articles C en picking (pièces détachées, archives, anciens produits). Le rayonnage léger permet de stocker une très grande quantité de références (SKU) sur une petite surface au sol, en utilisant toute la hauteur disponible (jusqu’à 3 ou 4 mètres).

- Rayonnage léger avec visserie : Pour les articles C les plus petits ou les plus spécifiques (comme les pièces détachées, la visserie, les archives), le rayonnage léger avec visserie offre une modularité et une densité maximales. Vous pouvez ajuster les tablettes au millimètre près pour ne perdre aucun centimètre cube. C’est l’outil parfait pour compacter 50% de vos références dans 10% de votre espace.

En appliquant cette logique, vous libérez automatiquement les emplacements « premium » près des quais pour vos articles A. C’est le gain de productivité le plus immédiat que vous puissiez réaliser.

Stratégies Avancées pour Optimiser l’Espace (Au-delà de l’ABC)

Pour ceux qui veulent atteindre les 2500+ mots et devenir de vrais experts pour optimiser l’espace de stockage d’un entrepôt, la méthode ABC est le fondement. Voici les étages supérieurs.

1. Le « Slotting » : L’ABC en Mode Dynamique

L’analyse ABC n’est pas un projet « one-shot ». C’est une photographie à un instant T. Mais vos produits vivent ! Un produit C peut devenir un A (lancement réussi) ou un A peut devenir un C (fin de vie).

Le « Slotting » est le processus de réévaluation continue de votre ABC.

- Slotting Statique : Réévaluer votre ABC tous les 6 ou 12 mois.

- Slotting Dynamique : Réévaluer en fonction de la saisonnalité. Par exemple, en décembre, les produits de Noël deviennent des articles A et doivent être déplacés près des quais. En février, ils redeviennent des C et doivent retourner au fond de l’entrepôt.

Ne pas pratiquer le « slotting », c’est laisser son optimisation ABC devenir obsolète en quelques mois.

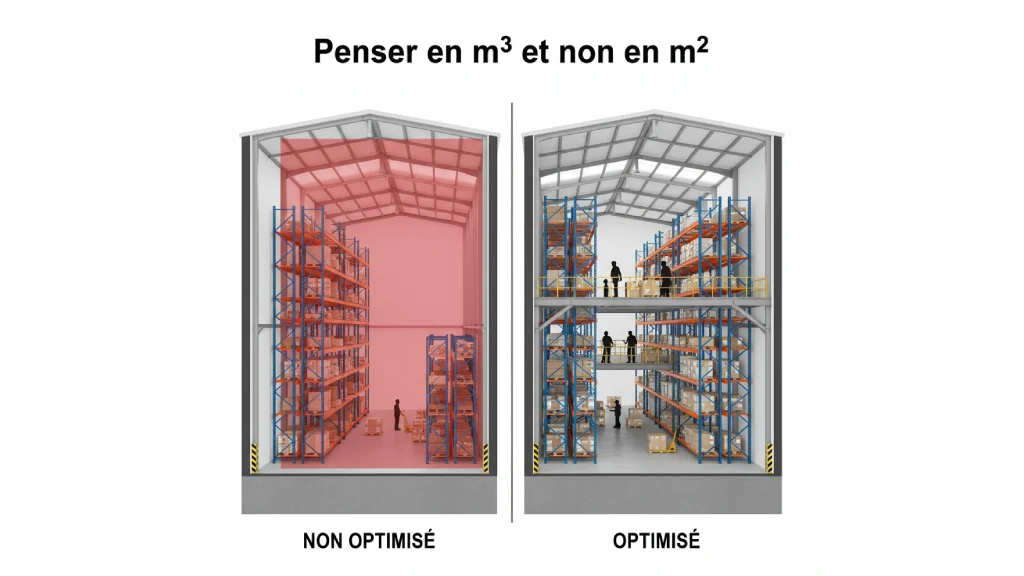

2. Penser Vertical : La Révolution du Mètre Cube (m³)

L’erreur la plus coûteuse est de penser en mètres carrés (m²) au sol. Un entrepôt se mesure en mètres cubes (m³). Le ciel est votre limite (ou du moins, votre plafond).

- Solution 1 : La Mezzanine Industrielle (Plateforme de stockage) Si vous avez une belle hauteur sous plafond (plus de 5 mètres), une mezzanine permet de doubler ou tripler votre surface au sol sans permis de construire lourd. Vous pouvez y installer vos zones de picking pour les articles B et C, ou même des bureaux administratifs, libérant ainsi tout l’espace au sol pour les flux de palettes (articles A).

- Solution 2 : Le Rayonnage à Très Grande Hauteur (VNA) Si vous construisez ou réaménagez, poussez vos rayonnages à 10, 12, voire 15 mètres de haut. Cela demande des chariots spécifiques (trie-directionnels), mais le gain de densité est incomparable.

3. Réduire la Largeur des Allées

C’est un arbitrage crucial. Les allées peuvent représenter jusqu’à 50% de la surface de votre entrepôt !

- Allées Larges (3.5m+) : Permettent aux chariots frontaux de manœuvrer facilement. Simple, mais gourmand en espace.

- Allées Étroites (2.5m – 3m) : Nécessitent des chariots à mât rétractable.

- Allées Très Étroites (VNA – 1.8m) : Offrent la densité maximale au sol. Nécessitent des chariots filoguidés ou tri-directionnels.

Optimiser l’espace de stockage d’un entrepôt peut simplement signifier réduire la largeur de toutes vos allées de 50 cm. Sur 20 allées, c’est 10 mètres de largeur de gagnés, soit potentiellement 3 ou 4 rangées de rayonnage en plus.

4. La Technologie WMS (Warehouse Management System)

Un logiciel WMS est le cerveau qui automatise tout ce dont nous venons de parler.

- Il calcule votre ABC en temps réel.

- Il pratique le « slotting » dynamique pour vous.

- Il indique au cariste l’emplacement de stockage optimal (l’emplacement vide le plus pertinent).

- Il optimise les chemins de « picking » pour éviter les « diagrammes spaghetti ».

Des WMS modernes, comme ceux décrits par des magazines de référence tels que Supply Chain Magazine, sont désormais accessibles même aux PME et permettent un niveau d’optimisation inaccessible manuellement.

Guide Pratique : Implémenter la Stratégie (Plan d’Action)

Comment optimiser l’espace de stockage d’un entrepôt en pratique ? Voici un plan d’action type, souvent réalisé sur un week-end prolongé pour minimiser l’impact sur les opérations.

Phase 1 : Préparation (2 semaines avant)

- Extraire et Analyser : Faites votre analyse ABC.

- Planifier : Dessinez le nouveau plan de l’entrepôt (l’implantation « cible »). Identifiez les zones A, B, et C.

- Commander le Matériel : Avez-vous besoin de plus de rayonnage léger pour vos articles C ? C’est le moment de commander.

- Communiquer : Préparez vos équipes au changement.

Phase 2 : L’Exécution (Le « Grand Déménagement » – ex: du Vendredi soir au Dimanche soir)

- Vendredi Soir : Arrêt des opérations. Les équipes (souvent externes ou dédiées) commencent à vider les rayonnages des zones à reconfigurer.

- Samedi : Démontage, déplacement et remontage des rayonnages selon le nouveau plan. C’est l’étape la plus physique.

- Dimanche : Réimplantation des stocks. Les articles A sont placés dans leur nouvelle zone « premium », les C sont déplacés au fond ou en hauteur. L’étiquetage est mis à jour.

Phase 3 : Post-Implémentation (Semaine suivante)

- Formation : Lundi matin, formez intensivement les préparateurs de commandes aux nouveaux emplacements. Attendez-vous à une petite perte de productivité les 2-3 premiers jours, le temps que les nouvelles habitudes se créent.

- Mesurer : Suivez vos KPI (indicateurs) : temps de picking, nombre de lignes/heure, taux d’erreur. Les gains doivent être visibles dès la première semaine.

FAQ – Optimiser l’Espace de Stockage d’un Entrepôt

Q1 : Combien de temps faut-il pour voir les résultats de cette optimisation ? R : Les résultats sur la productivité (réduction du temps de picking) sont immédiats. Dès que vos équipes ont mémorisé les nouveaux emplacements des articles A (quelques jours), le gain de temps est mécanique. Le gain en « espace » est également immédiat : vous verrez visuellement les nouvelles zones libres.

Q2 : La méthode ABC est-elle adaptée à un petit entrepôt ou un magasin ? R : Absolument. Le principe 80/20 s’applique partout. Pour un petit stock de 500 références, l’analyse est encore plus simple à faire et les gains de place sont tout aussi cruciaux. Le principe reste le même : les produits qui sortent le plus (A) près du comptoir ou de la porte ; les produits qui dorment (C) en hauteur ou dans la réserve.

Q3 : Quel est le coût d’un projet pour optimiser l’espace de stockage d’un entrepôt ? R : Le coût principal est la main-d’œuvre pour le réaménagement. L’investissement en matériel (comme du rayonnage léger pour densifier les articles C) est souvent marginal par rapport au coût d’un déménagement ou au gain de productivité. Le retour sur investissement (ROI) d’un tel projet est l’un des plus rapides en logistique, souvent calculé en mois, et non en années.

Conclusion : L’Optimisation est un Processus, Pas un Projet

Optimiser l’espace de stockage d’un entrepôt n’est pas un événement que l’on fait une seule fois en 10 ans. C’est une culture d’entreprise, un processus d’amélioration continue.

En maîtrisant la méthode ABC, vous installez le « cerveau » de votre entrepôt. En choisissant le bon rayonnage (léger pour les C, dynamique pour les A), vous lui donnez les « muscles » pour exécuter le plan.

Vous n’achetez pas seulement de l’espace ; vous achetez de l’efficacité, de la vitesse et de la rentabilité. Chaque mètre carré que vous optimisez aujourd’hui est un coût que vous n’aurez pas à payer demain.